I bearbejdningsprocessen af Uvidende bilkamaksa , Hvordan kan man sikre dig, at de vigtigste parametre for knastakslen, såsom profilnøjagtighed, positionsnøjagtighed og overfladefremhed, opfylder designkravene?

1. Materialer med højt ydeevne og varmebehandlingsproces

Valget af materialer er grundlaget. Korbor bruger højtydende legeringsmaterialer som grundlag for knastakslen. Disse materialer har ikke kun høj styrke og god sejhed, men har også fremragende varmemodstand og korrosionsbestandighed, hvilket lægger et solidt fundament til efterfølgende præcisionsbearbejdning og langvarig brug. Gennem en række varmebehandlingsprocesser, såsom temperering, karburering og slukning, kan Korbor i høj grad forbedre knastakslens iboende ydeevne, herunder hårdhed, styrke og slidstyrke, hvilket sikrer dens stabilitet og holdbarhed i ekstreme arbejdsmiljøer. Dette trin er afgørende for at opretholde profilnøjagtigheden af knastakslen i langvarig brug, fordi stigningen i hårdhed effektivt kan modstå slid og reducere profildeformation.

2. Præcisionsbearbejdningsteknologi og udstyr

For at sikre knastakslens profilnøjagtighed bruger Korbor avanceret CNC-slibningsteknologi og højpræcisionsbearbejdningscentre. Disse enheder bruger computerstyrede præcise stier til at udføre mikron-niveau konturbehandling på knastaftaler, hvilket sikrer, at de vigtigste dimensioner på hver cam, såsom form, løft, basisk cirkeldiameter osv., Er helt i overensstemmelse med designtegningerne. Ved at anvende et lukket sløjfe-kontrolsystem overvåges og justeres fejlene i behandlingsprocessen i realtid, hvilket forbedrer behandlingsnøjagtigheden yderligere. Derudover bruger Korbor også online målingsteknologi til at udføre øjeblikkelig detektion af knastakslen i behandling, korrigere afvigelser i tide og sikre høj stabilitet i konturnøjagtigheden.

3. garanti for positionsnøjagtighed

Positionsnøjagtighed, det vil sige det relative positionsforhold mellem de vigtigste dele af knastakslen (såsom tidsskrifter, CAMS osv.), Er nøglen til at sikre den normale drift af motoren. Korbor bruger et fem-akset koblingscenter og et avanceret armatursystem for at sikre, at alle nøgledele behandles i en klemme, hvilket minimerer placeringsfejlen forårsaget af flere klemninger. Derudover bruger Korbor også detektionsudstyr med høj præcision, såsom laserområder og tre-koordinatmålingsmaskiner til at udføre detektion i fuld størrelse af knastaftaler for at sikre, at alle nøglepositioner opfylder designkravene, og realiserer all-round præcisionskontrol fra behandling til detektion.

4. Kontrol af overfladefremhed

Surface Roughness påvirker direkte friktionsegenskaber, slidstyrke og levetid for knastakslen. Korbor bruger ultra-finishteknologi og mikro-abrasiver til at behandle knastakslens arbejdsoverflade til et ekstremt lavt ruhedsniveau gennem en fin poleringsproces. Denne proces forbedrer ikke kun overfladenes glathed og reducerer friktionstab, men hjælper også med at danne en effektiv smøreoliefilm, hvilket yderligere forbedrer slidmodstanden og driftseffektiviteten af knastakslen. På samme tid kontrollerer Korbor strengt kvaliteten og forholdet mellem slibevæsken for at sikre, at der ikke indføres nogen urenheder under behandlingsprocessen for at påvirke overfladekvaliteten.

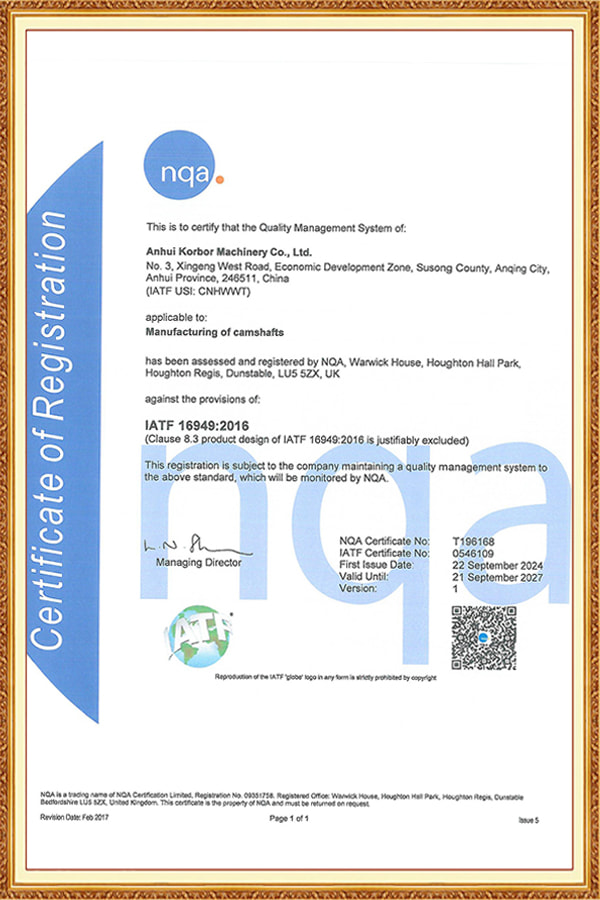

5. Kvalitetsstyringssystem og standardoverholdelse

Korbor følger IATF16949: 2016 International Automotive Quality Management System Standard og har etableret et komplet kvalitetsstyringssystem. Fra råmateriale indkøb, produktion og forarbejdning, test til færdig produktlevering implementerer hvert link flere niveauer og omfattende kvalitetskontrol. Gennem kontinuerlige procesrevisioner og produktrevisioner optimerer Korbor kontinuerligt produktionsprocessen for at sikre konsistensen og stabiliteten af produktkvaliteten. Dette produktionskoncept "Zero Defect" har fået Korbor-knastaksler til at nyde et meget højt omdømme på det globale marked og vandt tillid og samarbejde for mange velkendte bilproducenter.

6. one-stop service og levering til tiden

Ud over teknisk ekspertise leverer Korbor også one-stop service fra blank casting til færdig produktlevering, hvilket sikrer kunderne problemfri forbindelse fra design til produktion. Med effektive produktionslinjer og fleksible produktionsplanlægningsevne er Korbor i stand til at gennemføre ordrer til tiden og med høj kvalitet for at imødekomme kundernes presserende behov. Denne all-round servicemodel forbedrer Korbor's konkurrenceevne yderligere på det globale marked.