Sådan sikres nøjagtigheden og overfladekvaliteten for knastaksler under fremstillingsprocessen for Toyota Automobile Camshaksle ?

Materialer er fundamentet. Korbor bruger højtydende legeringsmaterialer som basismaterialer til knastaksler. Disse materialer er blevet screenet strengt og har fremragende mekaniske egenskaber og termisk stabilitet, hvilket giver et solidt fundament til efterfølgende behandling og udførelsen af det endelige produkt. Legeringer med høj ydeevne kan ikke kun effektivt modstå høj temperatur, højt tryk og højhastighedsfriktion under motordrift, men også opretholde stabil dimensionel nøjagtighed og formstabilitet i langvarig brug.

Med hensyn til varmebehandling bruger Korbor en række avancerede processer, herunder temperering, karburering og slukning, som er afgørende for ydeevneforbedring af knastaksler. Carburisering kan øge kulstofindholdet på overfladen af knastakslen og derved forbedre dets hårdhed og slidstyrke; Slukning ændrer materialets interne struktur gennem hurtig afkøling, hvilket forbedrer hårdheden og styrken yderligere; Tempering er at eliminere slukning af stress og opretholde sejhed og omfattende mekaniske egenskaber af materialet. Kombinationen af denne serie af varmebehandlingsprocesser gør det muligt for knastakslen at opretholde høj styrke og hårdhed, mens den også har god træthedsmodstand og deformationsmodstand, hvilket lægger grundlaget for høj præcisionsbehandling.

I præcisionsbearbejdningsprocessen bruger Korbor avancerede CNC-drejebænke, slibemaskiner og slibecentre, som er udstyret med højpræcisionsmålings- og kontrolsystemer for at sikre, at enhver størrelse og formfunktion i knastakslen under bearbejdningsprocessen opfylder designkravene. Især til bearbejdning af CAM-profilen bruger Korbor høj-præcision CNC-slibeteknologi, hvilket sikrer nøjagtigheden og glatheden af CAM-profilen gennem præcis programmering og realtidsovervågning, hvilket er afgørende for tidspunktet for åbning og lukning af motorventilerne og direkte påvirker motorens udgang og brændstofeffektivitet.

Derudover er Korbor også opmærksom på kontrol af overfladefinish ved hjælp af fin poleringsteknologi til at fjerne små mangler og burr, der genereres under bearbejdningsprocessen, forbedre glathed og slidstyrke på knastakseloverfladen, reducere friktionstab og støj under drift og forlænge levetiden.

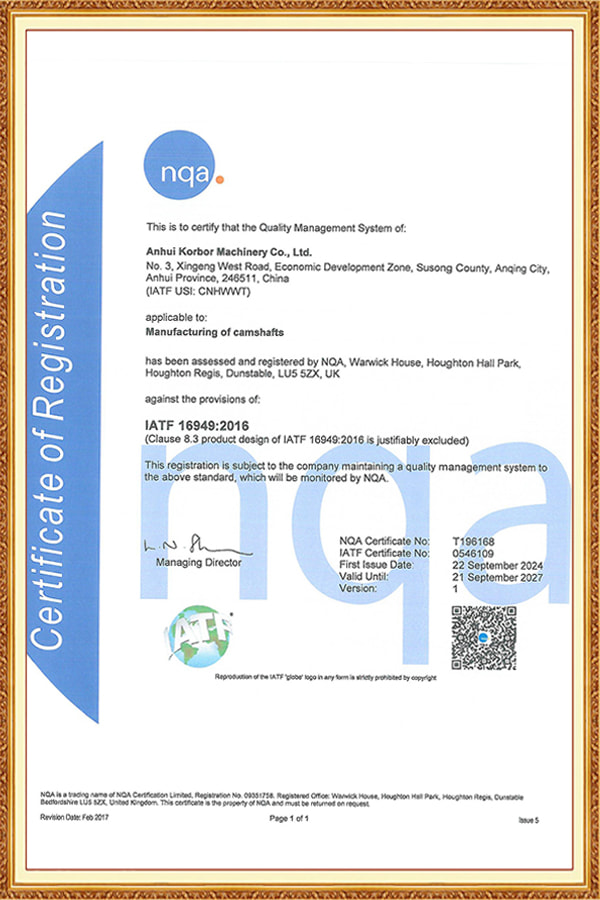

Korbor følger IATF16949: 2016 -standarden for kvalitetsstyringssystem, som er en af de mest strenge internationale standarder i bilindustrien, der dækker hele processen fra design, produktion til service. Ved at etablere et lydkvalitetsstyringssystem har Korbor opnået streng kontrol over hvert link fra råmateriale indkøb, produktion og behandling til færdig produktinspektion, hvilket sikrer konsistensen og stabiliteten af produktkvaliteten.

Produktionskonceptet med "nuldefekt" er kernen i Korbor's kvalitetsstyring. Virksomheden understreger, at forebyggelse er bedre end korrektion, og eliminerer potentielle kvalitetsproblemer gennem kontinuerlige forbedringer og forebyggende foranstaltninger. Under produktionsprocessen implementerer Korbor multi-niveau og omfattende kvalitetskontrol, herunder onlineovervågning, inspektion af første stykke, procesinspektion og endelig inspektion for at sikre, at hver batch af produkter opfylder de højeste kvalitetsstandarder.

Korbor leverer ikke kun kamakselprodukter af høj kvalitet, men er også forpligtet til at levere one-stop service til hver kunde. Fra tom støbning til færdig produktlevering kontrolleres hvert link strengt for at sikre pålidelig kvalitet og rettidig levering. Denne servicemodel forbedrer ikke kun kundetilfredsheden, men forbedrer også Korbor's konkurrenceevne på det globale marked.

Hvert år leverer Korbor mere end 2,3 millioner sæt produkter til kunder over hele verden, herunder tilpassede knastaksler til Toyota -biler. Gennem strategisk samarbejde med mange internationalt anerkendte mærker har Korbor ikke kun akkumuleret rig brancheerfaring og teknisk styrke, men vundet også bred anerkendelse og tillid til det globale marked.