Hvordan er produktionslinjeeffektiviteten af Anhui Korbor Machinery Co., Ltd. camshaksler, og kan den opnå højpræcisionsmasseproduktion af Citroen-bilkamaksel?

1. Produktionslinjeeffektivitet

Efter mange års optimering og opgradering har virksomhedens produktionslinje allerede opnået ekstremt høj produktionseffektivitet. Dette afspejles hovedsageligt i følgende aspekter:

Højt niveau af udstyrsautomatisering: Virksomhedens produktionslinje bruger avanceret automatiseringsudstyr og robotik -teknologi, såsom CNC -værktøjsmaskiner, automatiserede samlebånd osv. Dette udstyr kan reducere manuel betjening og forbedre produktionseffektiviteten i høj grad. Præcisionen og stabiliteten af automatiseret udstyr er også højere, hvilket er befordrende for at sikre produktkvalitet.

Produktionsprocesoptimering: Virksomheden har omfattende optimeret produktionsprocessen, og gennem introduktionen af avancerede styringsmetoder som Lean Production og Six Sigma er produktionsprocessen blevet standardiseret, normaliseret og visualiseret. Dette forbedrer ikke kun produktionseffektiviteten, men reducerer også produktionsomkostninger og skrotprocent.

Udnyttelse af højt udstyr: Virksomheden er opmærksom på vedligeholdelse og vedligeholdelse af udstyr for at sikre, at udstyret altid er i den bedste arbejdstilstand. Gennem rimelig produktionsplanlægning og planlægning opnås den fulde udnyttelse af udstyr, og lediggang og spild af udstyr undgås.

Ifølge relevante data er den gennemsnitlige udstyrsudnyttelsesgrad for arbejdsstationerne på virksomhedens Citroen bilkamaksel Produktionslinjen er relativt høj. Selvom der kan være ujævn udnyttelse af noget udstyr, er driften af produktionslinjen generelt effektiv og stabil. Denne effektive produktionslinje giver et solidt fundament for virksomheden til at opnå masseproduktion med høj præcision.

2. højpræcisionsmasseproduktion

Virksomheden har betydelige fordele i masseproduktionen med høj præcision af knastaksler, hvilket hovedsageligt afspejles i følgende aspekter:

Avanceret fremstillingsproces: Virksomheden vedtager avancerede fremstillingsprocesser, såsom pulvermetallurgi -proces, præcisionsstøbningsproces osv. Disse processer kan forbedre præcisionen og overfladekvaliteten for Citroen -bilkamaksel. Virksomheden har også introduceret avancerede varmebehandlingsteknologier, såsom karburering og slukning, overfladeforstyrrelsesbehandling osv. For yderligere at forbedre knastakselens styrke og slidstyrke.

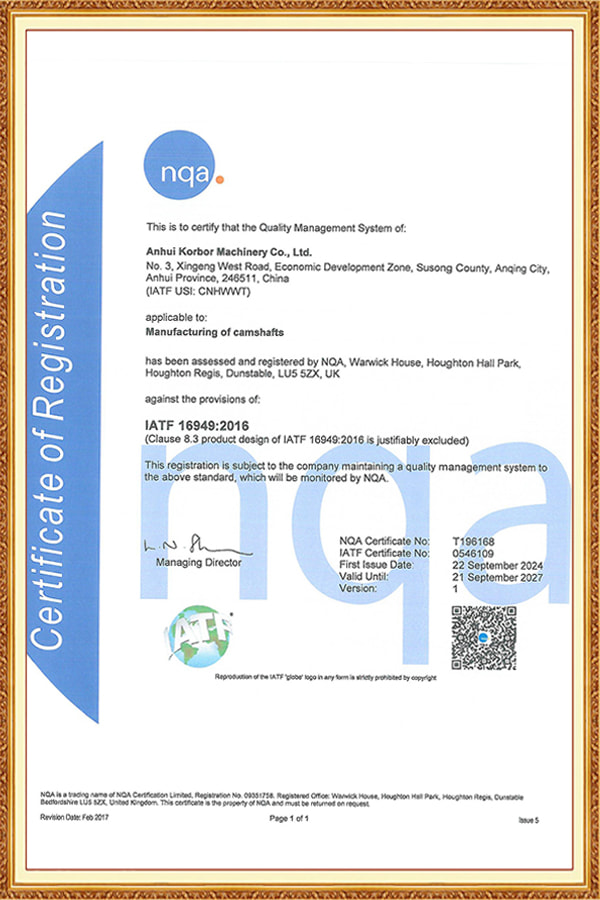

Strenge kvalitetskontrol: Virksomheden har et strengt kvalitetskontrolsystem, følger IATF16949: 2016-standarden og implementerer multi-niveau og omfattende kvalitetskontrol for hvert link i produktionsprocessen. Fra råmateriale indkøb, produktion og forarbejdning, montering og fejlsøgning til færdig produktinspektion, hvert link kontrolleres strengt for at sikre, at produktkvaliteten opfylder kundens krav.

Målings- og testudstyr med høj præcision: Virksomheden er udstyret med måle- og testudstyr med høj præcision, såsom tre-koordinatmålingsmaskiner, profilometre osv. Dette udstyr kan nøjagtigt måle og teste størrelsen, form, position osv. På knastakslen for at sikre, at produktnøjagtigheden opfylder designkravene.

Professionelt teknisk team: Virksomheden har et professionelt teknisk team med rig erfaring og ekspertise inden for fremstilling af kamaksel og kan give kunderne tilpassede løsninger og teknisk support. Det tekniske team udfører også kontinuerligt teknologisk innovation og forskning og udvikling for at fremme den kontinuerlige forbedring af virksomhedens produktkvalitet.

Med hensyn til opnåelse af høj præcision masseproduktion af Citroen-bilkamaksel er virksomheden i stand til at formulere detaljerede produktionsplaner og processtrømme i henhold til kundens krav og produktdesignkrav. Gennem avancerede fremstillingsprocesser, streng kvalitetskontrol, måling af høj præcision og testudstyr og støtte fra et professionelt teknisk team, er virksomheden i stand til at sikre, at hver batch af Citroen-bilkamakker, der er produceret, har høj præcision og stabil kvalitet. .