Hvilke behandlingsmetoder og udstyr bruges i grov, semi-finishing og efterbehandling af lokomotivkamakslen? Hvordan sikrer disse metoder og udstyr behandlingsnøjagtighed og overfladekvalitet?

I grovfasen bruger Korbor hovedsageligt to processer: drejning og fræsning. Drejning er velegnet til den indledende dannelse af knastakslegemet. Gennem en stor CNC-drejebænk behandles tommen med et højhastigheds-roterende værktøj til at behandle den ydre cirkel, slutfladen og den foreløbige rille. Fræsning bruges hovedsageligt til at fjerne en stor mængde materiale til dannelse af den grundlæggende kontur af CAM. Denne proces bruger normalt en multi-aksen-koblingsfræsemaskine, som effektivt og nøjagtigt kan fjerne materialer i henhold til den forudindstillede tredimensionelle model.

For at sikre nøjagtigheden og effektiviteten af det grove fase valgte Korbor verdens førende CNC -bearbejdningscenter. Dette udstyr er udstyret med spindler med høj præcision og værktøjssystemer med høj stigning, hvilket effektivt reducerer vibrationer og sikrer stabiliteten og nøjagtigheden af behandlingen. På samme tid, gennem integreret CAM -softwareprogrammering, opnås optimering af behandlingsstien, unødvendig fjernelse af materiale reduceres, og behandlingseffektiviteten og materialets anvendelse forbedres. Derudover sikrer streng værktøjsstyring og slidovervågningsmekanismer, at værktøjerne altid er i den bedste stand under behandlingsprocessen, hvilket yderligere sikrer behandlingsnøjagtigheden.

Korbor ind i semi-finishingstadiet vedtager Korbor mere sofistikerede drejnings- og slibningsprocesser. Drejning på dette trin bruges hovedsageligt til yderligere at korrigere størrelsen og formen på knastakslen for at gøre den tæt på de endelige designkrav. Slibning fokuserer på at forbedre overfladekvaliteten og dimensionel nøjagtighed, især til den fine udskæring af CAM-profilen ved hjælp af en højpræcision CAM-slibemaskine og et diamantslibningshjul til mikro-removal for at opnå mikron-niveau-behandlingsnøjagtighed.

Korbor's semi-finishudstyr er alt i topniveau i branchen, såsom en CNC CAM-grinder med et lukket kredsløbskontrolsystem, som kan overvåge og kompensere for behandling af fejl i realtid for at sikre, at enhver slibning kan imødekomme ekstremt høje præcisionskrav. For at imødekomme behandlingsbehovet for knastaksler af forskellige materialer og hårdhed er Korbor endvidere udstyret med slibende hjul i forskellige partikelstørrelser og hårdheder kombineret med avanceret slibende hjulformningsteknologi, som effektivt undgår påvirkningen af slibning af hjulstøj på behandlingsnøjagtighed. I semi-finish-fasen introducerede Korbor også online-detektionssystemer, såsom lasermålingsinstrumenter, for at måle knastakslen i behandling i realtid, justere behandlingsparametrene i tide og sikre, at hver proces er nøjagtig og korrekt.

Efterbehandlingsstadiet er et nøgleforbindelse i fremstilling af kamaksel. Korbor bruger superfine slibning og poleringsteknologi til at opnå spejllignende overfladekvalitet og ekstremt høj formnøjagtighed. Superfine -slibning bruger superhard abrasiver og ekstremt små foderhastigheder til yderligere at forfine overfladefremheden, mens polering fjerner små overfladefejl ved kemiske eller mekaniske midler til at forbedre overfladefinish.

For at nå dette mål introducerede Korbor avancerede superfine slibemaskiner og poleringsudstyr, som ikke kun har ekstremt høj behandlingsnøjagtighed, men også kan fleksibelt justere procesparametre i henhold til materielle egenskaber og behandlingskrav. Især inden for poleringsprocessen bruger Korbor en automatiseret poleringslinje kombineret med et intelligent kontrolsystem for at opnå ensartethed og konsistens i poleringsprocessen, hvilket forbedrer produktionseffektiviteten og produktkvaliteten i høj grad. Derudover er Korbor også opmærksom på miljøkontrol, såsom et konstant temperatur- og fugtighedsværkstedsmiljø, hvilket reducerer virkningen af temperaturændringer på behandlingsnøjagtigheden og sikrer, at kamshaks med høj kvalitet kan produceres under eventuelle forhold.

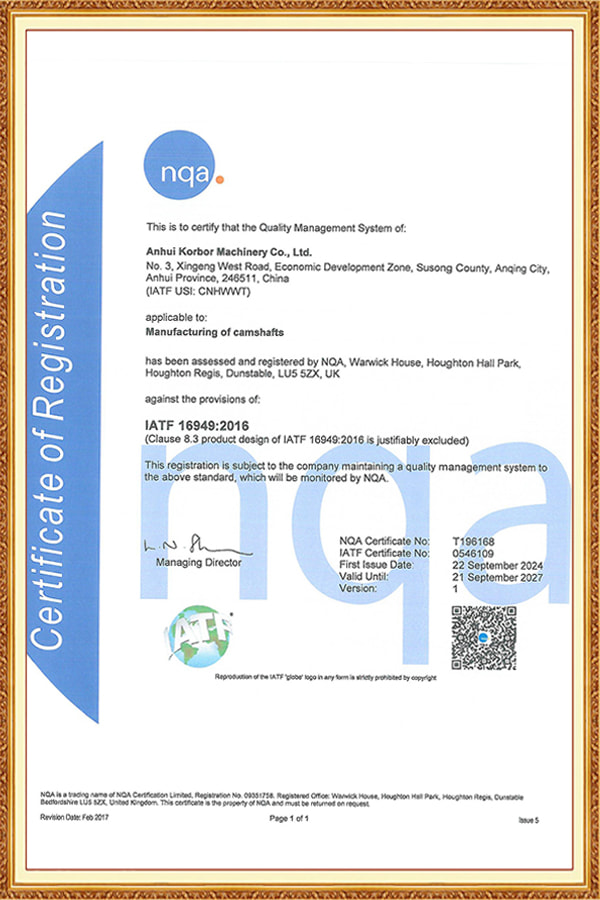

Gennem hele behandlingsprocessen afspejles Korbor's tekniske fordele ikke kun i avancerede behandlingsmetoder og -udstyr, men også i dens strenge kontrol med kvalitet og kontinuerlig forbedringskultur. Efter IATF16949: 2016-standardstyringssystemet Standard implementerer Korbor multi-niveau og allround kvalitetskontrol i hvert link fra råmaterialeinspektion til færdig produkttest. Den effektive produktionslinje og streng kvalitetsstyringssystem sikrer, at den masseproducerede Taiwan & Italien Motorcykelmarked Camshafts har konsekvent høj kvalitet. Derudover har Korbor også et forsknings- og udviklingsteam sammensat af senioringeniører og teknikere, der konstant udforsker anvendelsen af nye teknologier og nye materialer og fører industriens udvikling med teknologisk innovation.